在铝电解生产过程中,会出现一些破损槽致使金属铝样中杂质元素,特别是硅、铁两主要杂质元素的含量大幅度提高。硅、铁元素含量的增大幅度与电解槽破损程度成正比例关系。如要跟踪电解槽工作情况,实现生产过程的控制,就必须快速、准确地测定硅、铁的含量。

这种金属铝样中,硅、铁元素含量变化复杂,二者间含量变化也没有一定的比例关系,在光谱同时测定时,难以找到合适的内控样,在光谱仪精密度、稳定性都较好的前提下,一个试样光谱值的准确度就基本上取决于内控样的定值。在测定这种金属铝样时发现,在铁元素含量大于 2.6% 时,硅、铁相互干扰,并且随二者含量的变化不同而相互干扰的程度也不同。

在分析测试中同时发现,光谱仪原装的铝合金分析程序,在铁含量大于 3%时,分析的准确度差,原因可能是原铁校准曲线上点子数少, 在大量试验的基础上,本文通过重新选择分析线对,延伸原有曲线,回归计算。这条重新校正过的铁校准曲线上点子数较多,分析准确度高, 测定结果与化学法吻合。

通过大量试验发现,对于铁含量大于 2.6% 的金属铝样,可根据含量的大小分为两类:第一类为硅含量大于 1% ;

第二类为硅含量小于 1%。测定时,对第一类铝样,在铝合金分析程序中分别测定硅、铁元素含量;对第二类铝样, 在普铝分析程序测定硅含量,再在铝合金分析程序中测定铁元素含量,

在对一个铝样进行硅、铁分别测定时,分别使用相应的内控样进行单个元素含量的校正,本方法快速、准确,经与化学法比对十分吻合。

一、实验部分

1.

仪器与测试

气纯度为99.998%

2.

光源参数选择

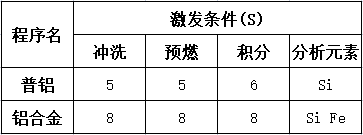

为了获得满意的光源参数,将氩气冲洗时间、预燃时间、火花积分、电弧积分按不同的时间组合做了大量试验,最后确定的光源参数见表1 。

表1

3.

样品分析

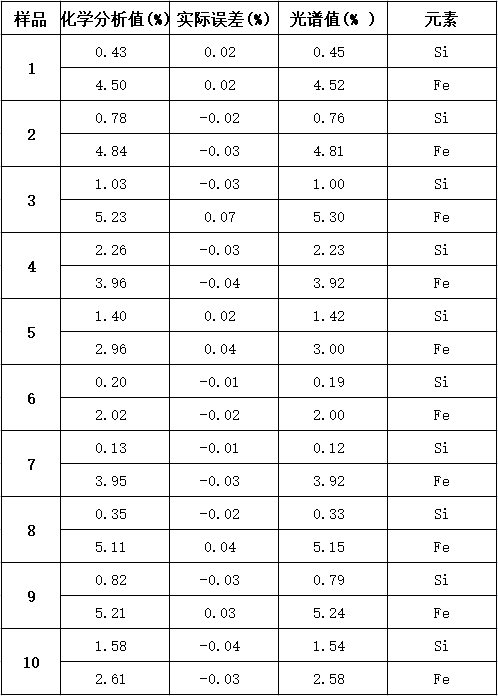

取硅、铁含量不同的块状金属铝样,对硅、铁元素分别进行光谱测定,测定结果见表2。 从表2可知,本方法测定的准确度高,能满足生产检验的需要。

表2

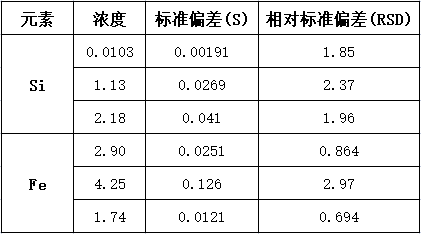

4. 方法精密度

表3是在选择的光源参数下对金属铝样进行十次测定的结果。从表3可知,本方法 具有较高的精度。

表3

二、

结果与讨论

本方法准确度高、精度好。与化学法比较,快速简便,节省人力、财力,对实现铝电解生产过程的控制有着现实意义。

本文采集于光谱分析论文集